Simulatie vs werkelijkheid

In dit artikel zal ik mijn ervaring en inzichten delen over het nut van kunststof spuitgiet simulaties in vergelijking met de werkelijkheid. Het onderwerp is geïnspireerd door mijn eigen ervaringen, waarbij ik een paar onderdelen die geproduceerd zijn middels kunststof spuitgieten heb vergeleken met simulaties in Fusion 360. Dit onderzoek heeft betrekking op onderdelen van een oud project dat bijna 10 jaar geleden is uitgevoerd. Destijds waren mijn simulatiemogelijkheden beperkt, en de productie ondervond aanzienlijke problemen met de matrijs, wat de kwaliteit van de onderdelen negatief beïnvloedde. Ik vraag me af of sommige van deze problemen door simulaties vooraf hadden kunnen worden geïdentificeerd.

Tijdens de 3D CAD engineering voor kunststof spuitgiet onderdelen voer ik grondige analyses uit. Hierbij let ik op zaken als lossingen, wanddikteverschillen, aanwezigheid van radii, mogelijke scherpe staalelementen in de mal etc. Een nauwkeurige controle op deze punten kan al veel problemen voorkomen, en als alles in orde is, is het eindresultaat vaak bevredigend.

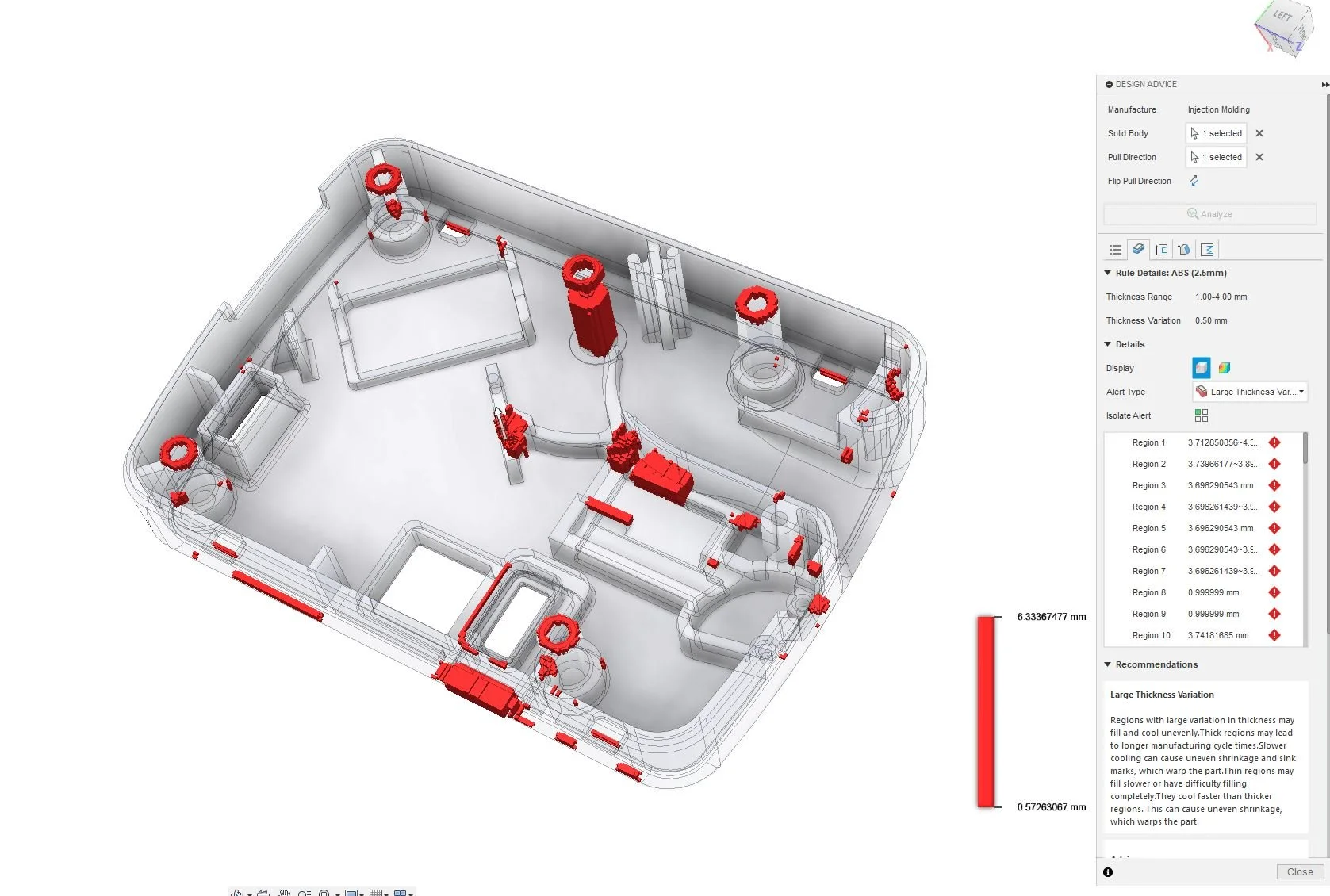

De rode delen geven grotere wanddiktes aan dan de nominale dikte.

Echter, kunststof spuitgiet simulaties gaan nog verder. Ze simuleren het volledige productieproces van het onderdeel, inclusief zaken als vervorming, inval, doorlooptijden, vloeilijnen, en vulbaarheid.

Simulatie van het vullen tijdens het kunststof spuitgieten

Voor dit onderzoek heb ik twee specifieke onderdelen geselecteerd: een helft van een behuizing gemaakt van ABS en een technisch onderdeel van POM. Beide onderdelen vertoonden gebreken na de eerste productierun (FOT), en sommige van deze gebreken bleven aanhouden gedurende verdere stadia van het productieproces.

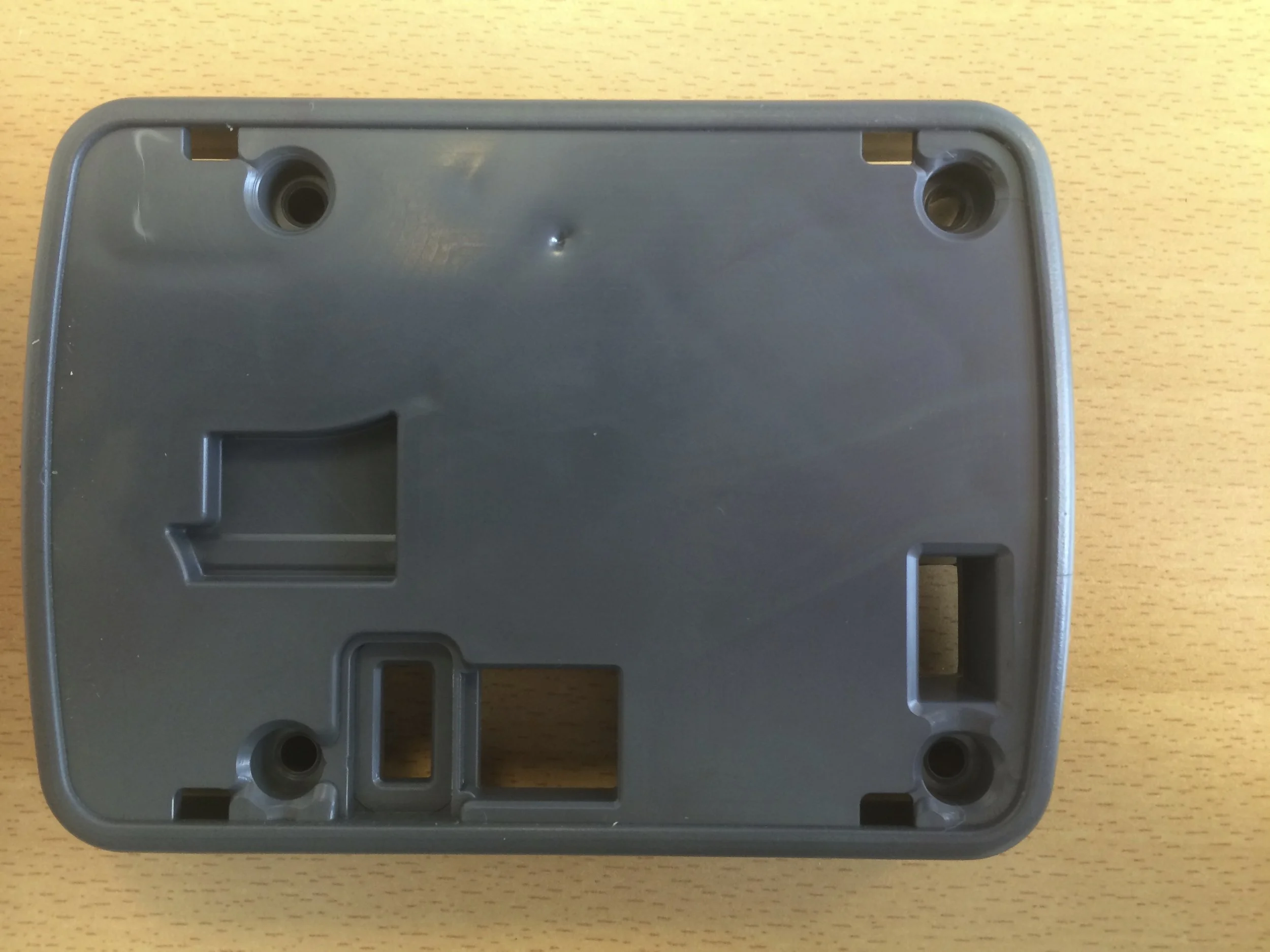

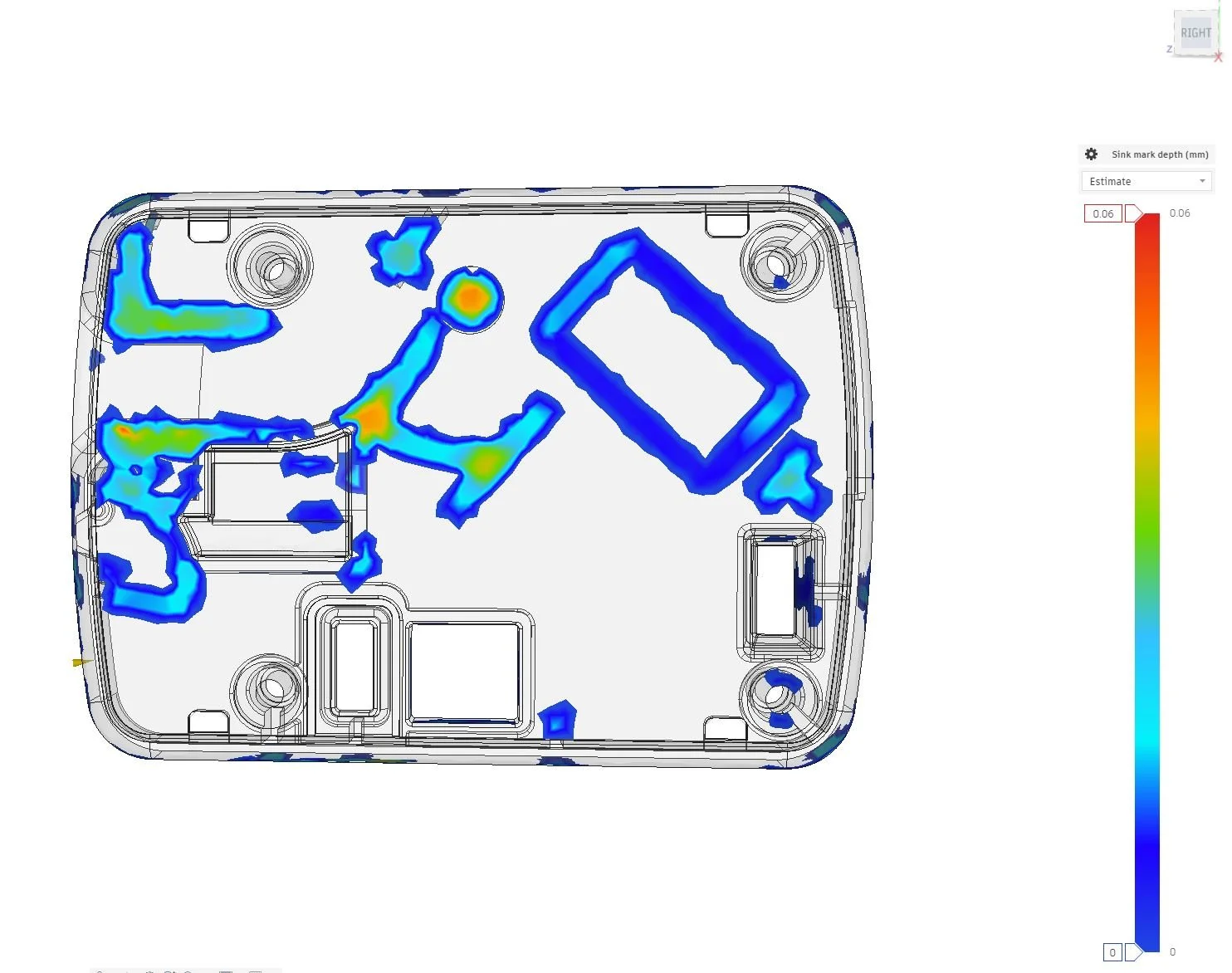

Laten we beginnen met de behuizing. Op het fysieke kunststof onderdeel waren duidelijke visuele gebreken zichtbaar, zoals inval aan de voorkant en zijkant, evenals onvoldoende vulling van sommige delen. Hoewel de inval aan de zijkant tijdens de engineering minder aandacht kreeg, omdat hier nog een kap overheen zou komen, resulteerde dit in een minder aantrekkelijk uiterlijk van het product totdat de kap werd geplaatst. Analyse tijdens de engineering onthulde al enkele wanddikteverschillen, maar deze verschillen waren niet groot genoeg om enorme inval te verwachten. De vraag is of de simulatie andere resultaten zou laten zien dan de check tijdens de engineering, maar dit bleek niet het geval te zijn. Hoewel er enige inval werd verwacht, was deze in de simulatie ook beduidend minder dan in de werkelijkheid.

FOT met vooral midden bovenin grote inval. Lichte inval waar ribben en andere geometrie is aan de binnenkant. Sommige delen rond de 4 ronde gaten zijn niet volledig gevuld.

De locatie van mogelijke inval. De maximale 0,06mm diepte is aanzienlijk minder dan de werkelijke diepte van bijna 1mm (in het midden bovenin, de ronde put)

Het fysieke POM-onderdeel vertoonde als afwijking dat het kromgetrokken was. Dit kon tijdens de productie worden opgelost door het onderdeel af te laten koelen op een mal die het rechttrok. Het zou echter wenselijk zijn als deze stap niet nodig was. Hoewel er wanddikteverschillen werden waargenomen tijdens de engineering, zou dit geen grote problemen moeten veroorzaken. Simulaties geven ook aan dat het product vrij recht uit de matrijs zou moeten komen.

FOT met vervorming

Hoe kan het dat de problemen op de fysieke kunststof producten niet werden voorspeld tijdens de engineering en simulatie? Om te beginnen werden beide onderdelen geproduceerd in meervoudige matrijzen. De andere vormholtes hebben ook invloed op het kunststof spuitgiet proces die niet zijn meegenomen in de simulatie. Daarnaast bleek de matrijs voor de behuizing technische problemen te hebben die o.a. leidden tot vliesvorming bij een hogere injectiedruk.

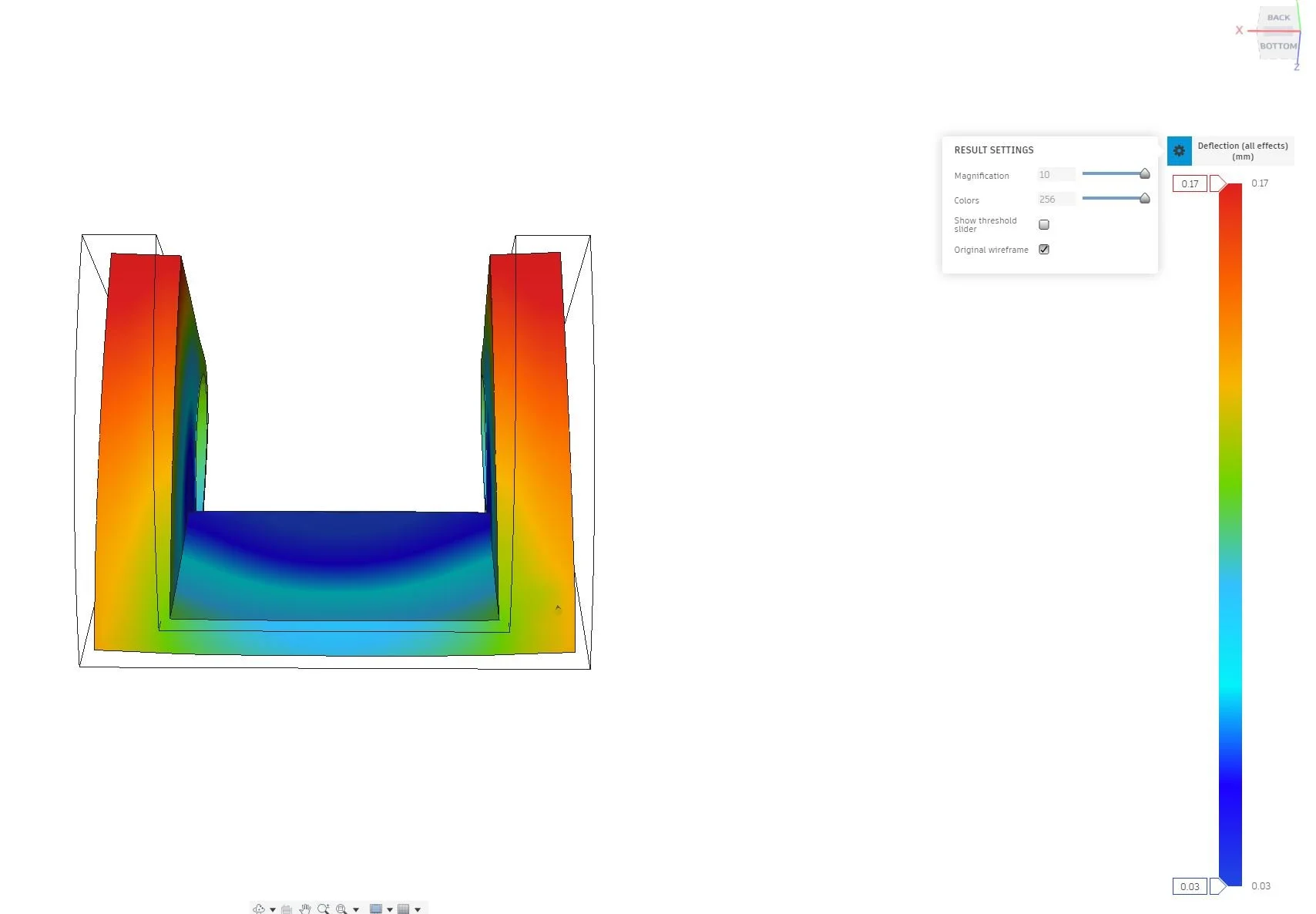

de voorspelde vervorming 10 x vergroot

Kortom, kunststof spuitgiet simulaties kunnen waardevol zijn om potentiële problemen te identificeren, maar ze zijn afhankelijk van nauwkeurige input en kunnen bepaalde complexe factoren missen waardoor de werkelijkheid kan afwijken. Ze bieden echter wel inzicht in mogelijke problemen en de mogelijke gevolgen voor de afmetingen, vorm en visuele aspecten van de producten. De voorspelling van de locatie van de inval en de manier waarop de onderdelen zouden kunnen vervormen klopt wel degelijk.